Elektriskās iekārtas drupināšanas mašīnām un betona maisītājiem

Smalcināšanas iekārta sastāv no uztveršanas piltuves, drupinātāju padeves, paša drupinātāja un konveijera. Sasmalcinātais materiāls nonāk konveijerā tālākai transportēšanai uz ražošanu.

Lielākajā daļā drupināšanas iekārtu tiek izmantotas elektriskās piedziņas ar slēgta vai aizsargātas konstrukcijas asinhroniem rotora motoriem ar vāveres korpusu ar mitrumizturīgu izolāciju. Kā palaišanas ierīces tiek izmantoti neatgriezeniski magnētiskie starteri. Akmens drupinātāju, sietu, betona maisītāju un citu līdzīgu mehānismu elektromotoru jauda tiek izvēlēta, pamatojoties uz eksperimentāliem datiem.

Akmens drupinātāji ar dzinēju jaudu virs 15-20 kW ir aprīkoti ar smagas slodzes balansēšanas spararatiem, t.i. uzņemot pēkšņus pārslodzes uzliesmojumus savas kinētiskās enerģijas dēļ. Šie akmeņu drupinātāji ir aprīkoti ar fāzētiem rotoru motoriem, lai nodrošinātu augstu palaišanas griezes momentu un vienmērīgu iedarbināšanu.

Galveno akmens drupinātāju tipu dzinēju jauda ir atkarīga no padeves atveres diametra, produktivitātes un svārstās no 18 līdz 280 kW. Vidējas un smalkas drupināšanas žokļu drupinātāju piedziņas motora jauda tiek izvēlēta nevis pēc iedarbināšanas apstākļiem, bet gan pēc statiskās slodzes momenta, savukārt motora jauda svārstās no 20-175 kW, konusveida drupinātājiem-40-200 kW, un āmuriem-drupinātājiem -25-200 atkarībā no produktivitātes.

Smalcinātāja vadības iekārtai jānodrošina maksimāla strāvas aizsardzība, jo cietu priekšmetu (metāla) iekļūšanas dēļ drupinātājā iespējama motora pārslodze, kas noved pie drupinātāja iesprūšanas.

Mucu sietus (gravitācijas šķirošana) ražo ar 3-7 kW piedziņas motoru, bet horizontālos inerciālos sietus ar jaudu 5 kW. Mūsdienu drupināšanas iekārtām un līdzīgām mašīnām ir augsta automātiskās aizsardzības pakāpe pret pārslodzi, gultņu un metāla priekšmetu pārkaršanu. Notiek automātiska konveijeru produktivitātes un darbības regulēšana atkarībā no iekrauto izejvielu gabaliem.

Metāla priekšmetu noņemšanai no materiāla plūsmas tiek izmantoti metāla uztvērēji, kas izgatavoti elektromagnētisko rullīšu vai piekaramo līdzstrāvas elektromagnētu veidā, kurus darbina atsevišķi taisngrieži.

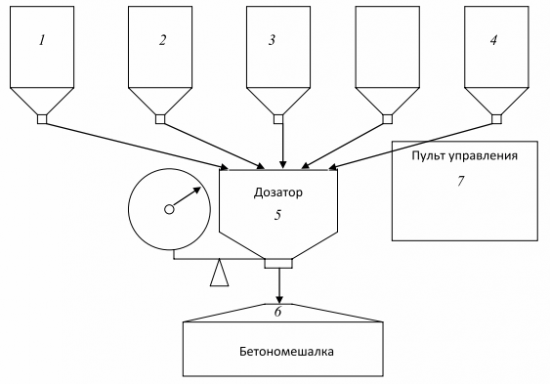

Betona maisītāji, ko izmanto rūpnīcās un noliktavās dzelzsbetona izstrādājumu ražošanai, ir komplekss, kas sastāv no padeves tvertnēm 1, 2, 3, 4, dozatora ar svēršanas galvu 5, betona maisītāja 6 un vadības paneļa 7. Turklāt betona maisītāji ir aprīkoti arī ar mehānismiem, kas nav tieši saistīti ar maisījuma sagatavošanu.Tie ir pacelšanas un transportēšanas mehānismi, konveijeri, sūkņi cementa un ūdens sūknēšanai, transporta ratiņi maisījuma nogādāšanai formēšanas darbnīcās utt.

Lielākajā daļā rūpnīcu betona maisījuma sagatavošanas process ir automatizēts. Tās ir elektriskās un pneimatiskās sistēmas, kas pēc operatora, kurš uzstāda betona marku un iedarbina sistēmu, komandas patstāvīgi dozē maisījuma sastāvdaļas atbilstoši programmai, ievieto tās betona maisītājā un, kad maisījums ir gatavs. , izkraut to transportlīdzekļos.Labi sevi pierādījušas ir pneimatiskās sistēmas, kuras atšķirībā no elektrosistēmām nebaidās no darba vides traucējumiem un putekļainības.

Betona maisītāja blokshēma

Operatora konsole, kā likums, tiek pārvietota uz citu telpu, jo betona maisījuma sagatavošanas process ir trokšņains un putekļains. Betona maisītāja elektriskajai piedziņai tiek izmantoti vāveres rotoru asinhronie motori. Piedziņas motora jauda mainās atkarībā no cilindra tilpuma. Piemēram, 250 litru tilpumam dzinēja jauda ir 2,8 kW, bet 2400 litru tilpumam - 25 kW. Tas nozīmē, ka uz katriem 100 litriem cilindra tilpuma ir aptuveni viens kilovats dzinēja jaudas.

Visu betona maisītāja dzinēju kopējā jauda ar jaudu 10 m3 / h (ar diviem betona maisītājiem, katrs pa 250 litriem) ir aptuveni 30 kW. Ar jaudu 125 m3 / h (divi betona maisītāji pa 2400 litriem katrs) kopējā jauda ir 240 kW. Betona maisījuma sagatavošanas procesa automatizētajā vadības sistēmā tiek izmantoti dažādi sensori, elektromagnētiskie pneimatiskie cilindri, gala slēdži un citas iekārtas.